冷間鍛造の株式会社クリアテック

クリアテックは冷間鍛造用金型の設計、開発、製作を通してお客様のモノづくりを強力にバックアップ致します。 金型寿命を延ばしたい、ネットシェイプしたい、工程を短縮したい、鍛造用ダイセットがほしい、 切削加工から冷間鍛造加工にしたい、新たに冷温間鍛造事業を立ち上げたい・・・ など、とにかく冷間鍛造に関してお困りでしたら、是非一度当社までご相談ください。会社見学も歓迎いたします。

ホームページには掲載できないサンプルもまだまだ 沢山あります。気になる形状や、こんなサンプルはできないか?など、お気軽に一度当社までご相談ください。

クリアテックが開発した金型による鍛造サンプル(一部)

世界初!金型の弾性変形活用冷間鍛造法(EDF法)の開発

クリアテックは長年積み重ねてきた冷間鍛造技術を駆使し、金型の弾性変形を活用した冷間鍛造法(EDF法)を開発しました。これにより切削レス、歩留まりの向上、環境性能、コストダウンが期待できる、冷間鍛造でのクラウニング付きヘリカルギアの製造を可能としました。世界初の鍛造ネットシェイプ歯車の量産に向け日々開発を進めています。

精密歯車のコスト低減!切削加工⇒冷間鍛造へ

EDF法を用いることで、変速機用歯車などの精密歯車を冷間鍛造で製造が可能です。これにより、切削レス、工程短縮、等によりコストの低減が期待できます。

冷間鍛造のことなら何でもご相談下さい

既存の鍛造用金型へのEDF法の応用

クリアテックは、冷間鍛造において蓄積された技術、経験を基に鍛造用金型の製作を行っています。また、最近では当社独自の技法「EDF法」を駆使することで、鍛造用金型におけるあらゆる問題点を解決してきました。

クリアテックは鍛造用金型の設計、開発、製作を通してお客様のモノづくりを強力にバックアップ致します。金型寿命を延ばしたい、ネットシェイプしたい、工程を短縮したい、鍛造用ダイセットがほしい、切削加工から冷間鍛造加工にしたい、新たに冷温間鍛造事業を立ち上げたい・・・など、とにかく冷間鍛造に関してお困りでしたら、是非一度当社までご相談ください。会社見学も歓迎いたします。

冷間鍛造とは?

冷間鍛造をご存知でない方のために冷間鍛造の基礎知識、特長を取り上げました。

冷間鍛造の基礎知識

塑性加工(そせいかこう)

物体に一定以上の力を加えると、物体は変形し、加えた力を取除いても変形は残る。 このような変形を永久変形と言い、永久変形を残すような変形は、『塑性変形(そせいへんけい)』と呼ばれる。 この塑性変形を利用して、物体を成形する加工法を『塑性加工(そせいかこう)』と呼ぶ。

鍛造(たんぞう)

金属(板状の物を除く)を、工具の使用により『塑性加工』する加工法を『鍛造』と呼ぶ。

鍛造(たんぞう)の種類

鍛造の分類方法は、『変形方法』によるものと『鍛造温度』によるものが一般的である。 クリアテックでは、鍛造温度で分類される『冷間鍛造』と『温間鍛造』の開発、金型設計製作、冷間鍛造品の製造及び関連技術指導を行なっている。

冷間鍛造

金属を塑性加工する加工方法の一つに「鍛造」がある。 中でも、常温下で「鍛造」することを「冷間鍛造」呼ぶ。 (一般的に600℃〜900℃で行なう鍛造を温間鍛造、それ以上の温度の鍛造を熱間鍛造と呼んでいる。)

冷間鍛造と熱間・温間鍛造

一般的に600℃〜900℃で行なう鍛造を温間鍛造、それ以上の温度の鍛造を熱間鍛造と呼んでいる。 冷間鍛造は常温で行なう鍛造をいう。冷間鍛造は熱間鍛造に比べて精度の高いものを生産する事が可能だが、常温で鍛造する為、ワーク(被加工物)の硬度が高く、 ワークの大きさに比して大きな成形圧力を必要とする。従って、比較的小さい物の方が適している。またワークと金型との硬度の差が小さく、 金型自体の設計が難しい上に、目的の形状を得る為に何度も鍛造を繰り返さなければならないが、目的の形状を得るのにどのような途中形状にするべきかは、 理論に裏打ちされた高度の技術と経験が必要になる。

冷間鍛造と熱間鍛造の比較

| 項目 | 冷間鍛造 | 熱間鍛造 |

|---|---|---|

| 成形時のワーク温度 | 常温 | 高温 |

| 成形時のワーク硬さ | 硬い | 比較的柔らかい |

| 成形時の圧力 | 大きな圧力が必要 | 比較的小さくて良い |

| 鍛造後のワーク精度 | 精度が高いものができる | 精度が低い |

| ワークの大きさ | 比較的小さい物に適する | 大きなものも可能 |

| 鍛造後のワーク表面粗さ | 細かい | 粗い |

| 金型とワークの硬さの差 | 小さい | 比較的大きい |

| 加工の難易度 | 難しい | 比較的やさしい |

| 完成までの鍛造回数 | 多い | 少ない |

| 金型の破損原因 | 金属疲労による破損が多い | 熱摩耗 |

冷間鍛造のメリット

・最小限の材料で製造可能(削りによるロスが少ない)

・成形時の精度が高い

⇒1μm単位の成形ができる

⇒ネットシェイプ(後切削加工不要)

※但し他の金属加工と同様に温度変化を小さくする必要がある。最大要因としては摩擦係数の安定が精度を左右する。

冷間鍛造のデメリット

・複雑な形状の加工が難しい

⇒成形圧力が高いため

・加工硬化するため、中間焼鈍・ボンデが必要

⇒金型との潤滑のため、ワークのボンデ処理(リン酸亜鉛)が必要

・大きい成形圧力と摩擦力が金型に掛るため、疲労現象がはやく、金型破損がおこる。

これらがクリアできれば、部品製造の未来が開ける

・なるべく中間焼鈍・ボンデをしない工程設計

・設計力を高め金型寿命の改善

冷間鍛造金型の割れ対策

金型の破損原因のほとんどが型割れなので、型割れ対策による寿命向上が必須となる。

従来の金型は、鍛造成形時のひずみ分析が甘く、理論化出来ていなかったために、対応能力が低かった。

破損した金型をよく分析し、経験と知識を重ねる事で、ひずみへの理解が向上して、より正確な対策案が生まれるようになった。

⇒具体的な型割れ対策の事例を紹介

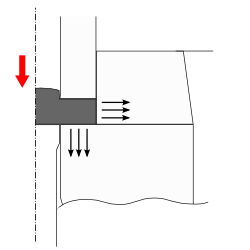

冷間鍛造金型の割れ対策−事例1

この事例では、分割構造として金型に複合応力をかけないようにしています (このとき、合わせ面でのバリ入り対策も併せて行います)。一方向のみの力になる金型を設計することで型寿命の向上ができます。

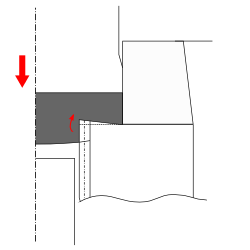

冷間鍛造金型の割れ対策−事例2

金型が下方に反って破損する場合は、あらかじめ型を逆方向へ反りを起こしておくことで回避できます。 長年の経験とノウハウ、蓄積された理論値よりこのような金型を設計、製作することが可能となります。